Zone picking: efficiënte verdeling bij orderpicking

Hoe kan orderpicking worden verbeterd om zo het aantal onnodige verplaatsingen van de operator te verminderen en de productiviteit te verhogen? Dit kan via zonepicking. Een vorm van orderpicking waarbij het magazijn in verschillende zones wordt verdeeld en elke zone aan een of meer operatoren wordt toegewezen. Het doel van deze strategie is de afstanden die de werknemers in het magazijn moeten afleggen te beperken om de efficiëntie bij het orderpicken te bevorderen.

In dit artikel leggen wij uit wat zone picking is, wat de belangrijkste voor- en nadelen zijn, in welke magazijnen of logistieke centra het kan worden toegepast en vooral hoe het moet worden toegepast.

Wat is zone picking?

Bij zone picking wordt de opslagruimte verdeeld in verschillende sectoren volgens verschillende criteria zoals producttype, vraagniveau, opslagvoorwaarden of volume van SKU's. Elke zone krijgt een aantal operatoren toegewezen die elk product in hun zone moeten picken, waardoor de orderpicking sneller verloopt.

Zone picking wordt vaak toegepast in bedrijven met een groot volume aan heterogene orders, zoals e-commerce. Elk order kan immers bestaan uit artikelen van verschillende grootte, gebruik of sectie. Door de producten in sectoren onder te brengen, worden onnodige verplaatsingen van operatoren en goederen in het magazijn vermeden.

Soorten zone picking: sequentieel of simultaan?

Voor zone picking wordt het magazijn verdeeld in zones en elke zone wordt bediend door een bepaald aantal operatoren. Wanneer een order producten uit verschillende zones vereist, kan deze pickingmethode sequentieel of simultaan toegepast worden, afhankelijk van het aantal orders dat tegelijkertijd wordt geplaatst.

Sequential zone picking (pick and pass): bij deze methode is er slechts één houder per order, die door de verschillende zones gaat (bijvoorbeeld via een transportband). De operatoren van elke opslagruimte deponeren de juiste artikelen in de houder volgens de afleveringsbon of radiofrequentieterminal. Wanneer de houder het einde van de reis bereikt, is de bestelling klaar.

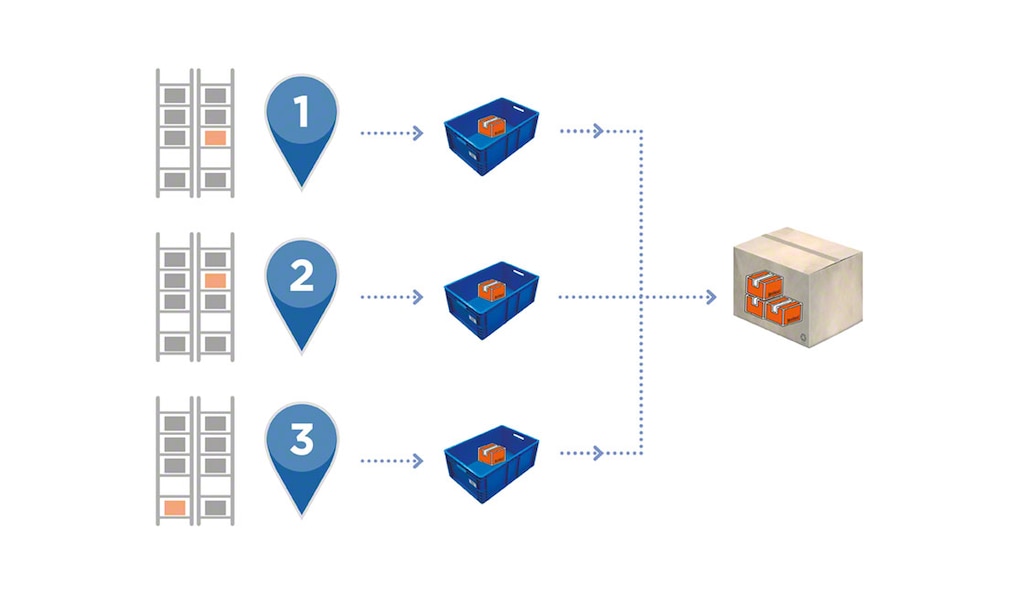

Simultaneous zone picking (pick and merge): in dit geval werken de operatoren in elke zone tegelijkertijd aan dezelfde order, elk met hun eigen houder. Op die manier hoeft de operator in de ene zone niet te wachten tot de operator in de vorige zone klaar is om aan de bestelling te werken. Zodra alle operatoren hun taken hebben beëindigd, wordt de bestelling in een andere zone samengesteld: de producten uit verschillende zones en van dezelfde bestelling worden gegroepeerd. Aangezien er geen interferentie is tussen de operatoren, bespaart deze strategie tijd en wordt het uiteindelijke verpakkingsproces versneld.

Voor- en nadelen van zone picking

Zone picking garandeert:

- Efficiënte routes. Het aantal bewegingen van operatoren in het magazijn wordt beperkt, zodat zij in de kortst mogelijke tijd het maximale aantal orders kunnen uitvoeren.

- Snelheid en minder fouten. Het Warehouse Management Systeem geeft de operator aan welke hoeveelheid product hij in elke houder moet plaatsen. Hierdoor kunnen ze sneller werken met minder fouten.

- Geen files meer. Zone picking vereenvoudigt de inrichting van het magazijn. Doordat de operatoren zich anders bewegen in het magazijn voorkomt men knelpunten en ongelukken.

- Productieve slotting. Het opsplitsen van het magazijn in verschillende gebieden zorgt voor meer orde in het beheer van de opslaglocaties met minder knelpunten. Het WMS automatiseert het beheer van locaties in het magazijn (slotting) en zorgt ervoor dat de locatie en uithaling van goederen gebaseerd is op de criteria die vooraf door de logistiek manager zijn vastgesteld.

- Efficiënt beheer met een hoge dichtheid aan SKU's. Het magazijn onderverdelen in sectoren is ideaal als er met een groot aantal SKU's wordt gewerkt. Dit beperkt het risico van fouten en onnodige verplaatsingen door het personeel.

- Specialisatie van operatoren. De verdeling van het magazijn in zones maakt het mogelijk de operatoren op te leiden over de toegewezen sector. Hierdoor hebben ze een betere kennis van het product en een grotere productiviteit.

- Veelzijdigheid. Deze methode kan worden gecombineerd met andere manieren van orderpicking wanneer de logistiek manager dat nodig acht, zoals batch picking, wave picking of semi-automatische systemen voor orderpicking.

Er is echter ook een nadeel. Zone picking beperkt de flexibiliteit in geval van onverwachte pieken in de vraag: de verdeling van het magazijn volgens vooraf vastgestelde criteria voorkomt dat meer operatoren aan een bepaalde sector worden toegewezen, wat kan leiden tot een ongelijke werkbelasting.

Hoe zone picking invoeren in een magazijn

De eerste stap bij de invoering van zone picking is het herontwerpen van de magazijnindeling. Het magazijn wordt dan in verschillende gebieden verdeeld op basis van logistieke criteria zoals de vraag naar producten, opslagvoorwaarden of andere regels.

Bovendien vereist effectieve zone picking een warehouse Management Software (WMS) die de bewegingen van operatoren en goederen automatisch coördineert. Met andere woorden, het systeem organiseert alle fases in de picking. De operator heeft een RF-scanner en scant gewoon het etiket van de houder om te weten te komen welke SKU's aan die bestelling zijn toegewezen en plaatst ze in de container. Het WMS vervangt zo alle handmatige activiteiten: het centraliseert alle bestellingen, beheert de plaatsing van artikelen volgens vooraf vastgestelde regels en criteria, organiseert de zones van het magazijn en vertelt de operator stap voor stap welke producten hij moet verzamelen en in welke houder hij ze moet plaatsen.

Het Warehouse Management Systeem moet ook het slotten (beheer van opslagbakken) van SKU's weten te automatiseren. Zo vertelt de software aan de operator waar elke SKU moet worden geplaatst volgens vooraf door de logistiek manager vastgestelde criteria.

Als aanvulling op deze digitale hulpmiddelen kan het ook nuttig zijn handmatige behandelingsapparatuur en wagens te vervangen door geautomatiseerde systemen zoals transportbanden voor dozen. Deze verbinden de zones van het magazijn, waardoor de verplaatsing van de houders wordt versneld. De meeste magazijnen worden zodanig ontworpen dat de opslagruimten voor SKU's met een hoge omloopsnelheid dicht bij de geautomatiseerde apparatuur liggen. Dit versnelt de goederenstroom naar het werkstation waar de bestellingen worden samengebracht en verpakt.

Als het magazijn niet geautomatiseerd is, wordt zone picking uitgevoerd met behulp van bakken, kleinere bakken waar individuele orders in passen, roll containers of orderverzamelmachines.

Het magazijn indelen in zones volgens logistieke criteria

Zone picking is een manier van orderpicking die veel gebruikt wordt in bedrijven met een groot aantal SKU's in het magazijn, omdat het onnodige bewegingen vermijdt door elke operator een zone toe te wijzen. Dit vergt echter een magazijnbeheersoftware die de bewegingen van goederen en operatoren coördineert, waardoor de fouten die voortvloeien uit handmatig beheer worden vermeden.

Als u geïnteresseerd bent in het verhogen van de efficiëntie van uw orderpicking, aarzel dan niet om contact met ons op te nemen. Het Warehouse Management Systeem van Mecalux, Easy WMS, is ideaal voor het automatiseren van de processen in uw magazijn, van picking tot slotting.