In kleine magazijnen worden opslagsystemen zelden gecombineerd. Maar hoe groter een installatie en hoe groter de verscheidenheid aan producten, hoe vaker verschillende oplossingen worden samengevoegd. In het hoofdstuk «Opslagcapaciteit per opslagsysteem» vindt u praktijkvoorbeelden waarbij conventionele magazijnstellingen en inrij- of doorrijstellingen worden gecombineerd en waarin de criteria voor het gebruik van de ene of de andere samenstelling worden behandeld.

Wanneer het echter middelgrote en grote magazijnen betreft, beperken deze combinaties zich niet tot inrij- of doorrijstellingen en conventionele magazijnrekken, maar worden deze ook vaak geïntegreerd met andere specifieke oplossingen voor orderpicking of combinaties ervan. De integratie van opslagsystemen voor dozen en losse producten, waarbij de twee strategieën van «man-to-goods» (man naar goederen) en «goods-to-man» (goederen naar man) beiden worden gebruikt, zal in de toekomst meer en meer gebruikelijk zijn. Elk systeem heeft ideale oplossingen voor specifieke situaties en het geheim schuilt in een correcte combinatie ervan.

Bij het zoeken naar een optimale oplossing probeert men elk product op een individuele manier te behandelen. Ze worden gegroepeerd al naargelang de goederenstroom, de omloopsnelheid (A-B-C) en de productfamilie waartoe ze behoren, de manier van klaarzetten en de afmetingen van het product. Al deze gegevens kan men door middel van een analyse van het zogeheten «material master record» verkrijgen. Dankzij een dergelijke analyse kan men bepalen of het wenselijk is verschillende zones in te richten of verschillende werkwijzen toe te passen (of beide). In dit laatste geval is het noodzakelijk een zone voor orderconsolidatie in te richten.

Hieronder zullen we een aantal voorbeelden van het combineren van opslagsystemen behandelen, die een idee geven over de zeer verschillende configuratiemogelijkheden (die in principe oneindig zijn).

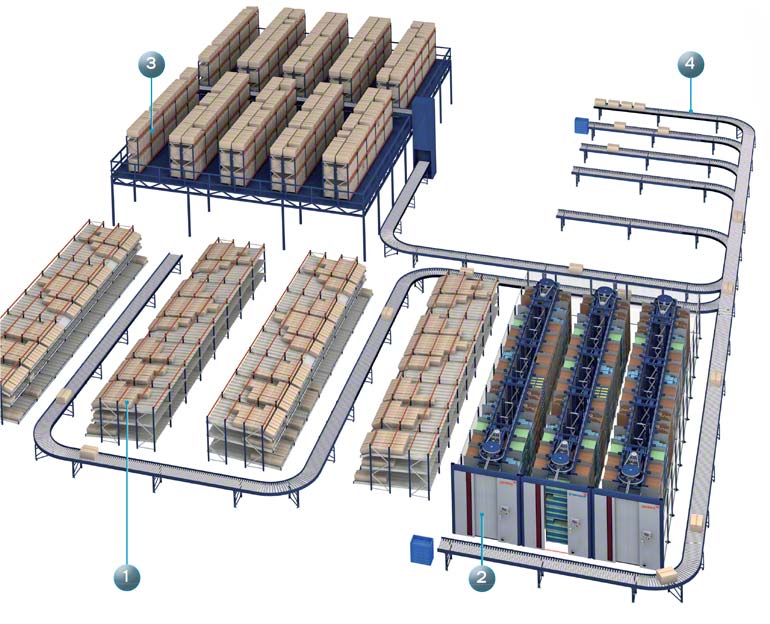

| Voorbeeld 1. Orderpicking |

|

In deze casus zijn er vier zones gedefinieerd, die door middel van een warehouse management systeem (WMS) worden beheerd. Producten met een hoge omloopsnelheid worden in doorrolstellingen voor orderpicking opgeslagen en voorzien van het «pick-to-light systeem» (nummer 1 in bovenstaande afbeelding). Producten met een middelgrote omloopsnelheid worden in drie horizontale carrousels (nummer 2) opgeslagen, terwijl producten met een lage omloopsnelheid in conventionele magazijnstellingen, op een entresol- of tussenvloer (nummer 3), geplaatst worden. De vierde zone (nummer 4) is bestemd voor de consolidatie en hier worden de bestellingen verzameld die in andere zones worden klaargezet. De verschillende zones voor het klaarzetten van bestellingen staan in verbinding met de consolidatiezone door middel van een systeem met automatische transportbanen voor dozen. Dankzij deze configuratie is de ruimte onder de entresol- of tussenvloer (die in verbinding staat met het automatische transportsysteem door middel van een lift) beschikbaar voor het wegzetten van de goederen, die klaar zijn voor verzending. |

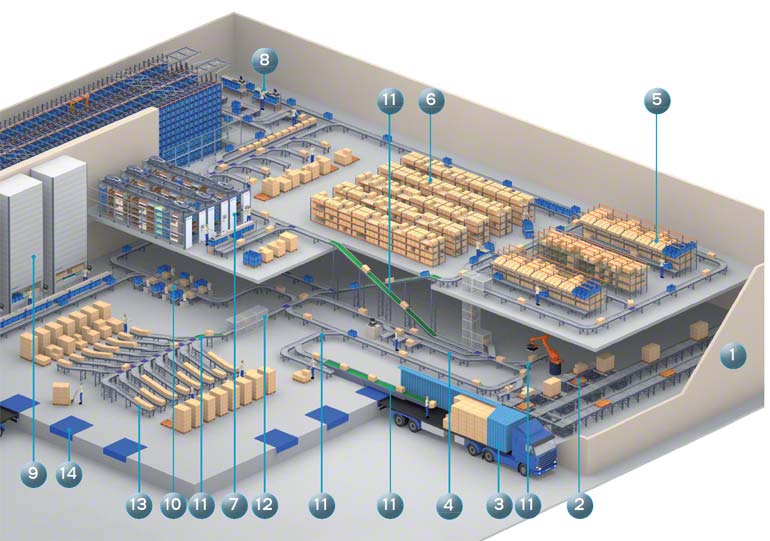

| Voorbeeld 2. Sterk geautomatiseerde orderpicking. |

|

Dit soort installaties wordt steeds vaker geïnstalleerd omdat ze de bedrijfskosten verlagen. Het bestaat uit een totaal geïntegreerde oplossing. In elke zone is voor elk product het meest geschikte opslag-, voorbereidings- en afhandelingssysteem gekozen, zodat de verschillende verrichtingen maximaal worden geoptimaliseerd. Voor de communicatie tussen de verschillende zones is er een geheel automatisch intern transportsysteem geïnstalleerd, waardoor er geen magazijnmedewerkers en afhandelingsmaterieel nodig zijn. Dit transportsysteem classificeert de bestellingen automatisch per route of bestemming. Voor installaties van een dergelijke complexiteit is het van fundamenteel belang om over het juiste warehouse management systeem (WMS) te beschikken, dat alle werkzaamheden beheert. |

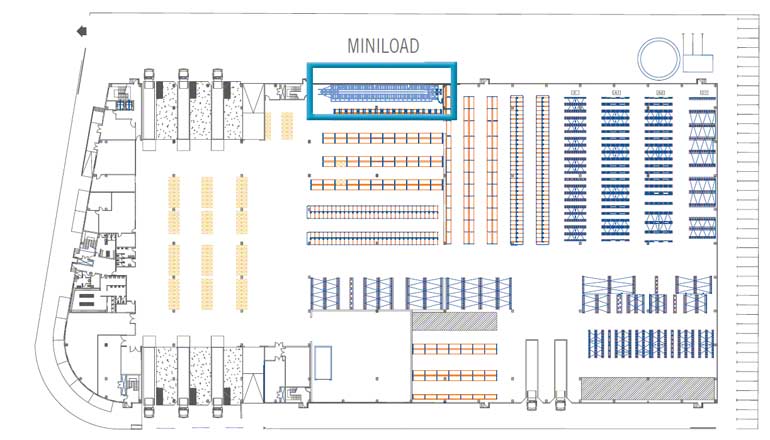

| Voorbeeld 3. Magazijn met palletstellingen en Miniload |

In dit voorbeeld bevindt de Miniload zich in een magazijn voor pallets met producten van gemiddelde en grote afmetingen met veel accessoires. Voor de orderpicking zijn er vier zones met verschillende processen ingesteld.

Het hele systeem werkt als één geheel, als één productie-eenheid. Bij wave picking is de eerste activiteit die de magazijnmedewerkers uitvoeren, het klaarzetten van dozen op de transportbanen zodat ze naar de consolidatiezone worden vervoerd. Na het afronden van deze fase, zetten de medewerkers de losse artikelen met een hoge en gemiddelde omloopsnelheid klaar en plaatsen ze deze artikelen in de dozen. De bestellingen die in deze fase worden afgerond, worden door middel van transportbanen verplaatst naar de consolidatiezone. De orders die nog niet compleet zijn, worden naar de voorkant van de Miniload getransporteerd waar een magazijnmedewerker de dozen aanvult met het ontbrekende product waarna de doos naar de consolidatiezone wordt vervoerd. De overige zones van het magazijn functioneren onafhankelijk van elkaar en de bestelling die klaargezet is wordt op de laadperrons geconsolideerd. Het beheersysteem kan bovendien alle bestellingen en alle zones scheiden en beheren. |

| Voorbeeld 4. Oplossing voor een koel- of vrieshuis |

Dit hypothetische magazijn bestaat uit enkele doorrolstellingen voor dozen voor veeleisende producten met een hoge omloopsnelheid. Er worden ook conventionele magazijnstellingen op verrijdbare bases geplaatst, bedoeld voor producten met een omloopsnelheid B en C (waarvan het onderste niveau bestemd is voor de orderpicking vanuit losse dozen). Er zijn tevens andere conventionele magazijnstellingen, bestemd voor producten met omzetsnelheid B en C, maar in tegenstelling tot de vorige zijn dit statische stellingen, die geplaatst zijn in de tussenruimtes. Al deze zones hebben automatische transportbanen die, behalve voor het transport van dozen, ook dienen als bufferzone voor de bestellingen die klaarstaan. Vandaar dat er ook transportbanen dicht bij de laadperrons geïnstalleerd zijn. Het klaarzetten van de bestellingen gebeurt door middel van radio-frequency identification (RIFD) of via voice-picking. Deze tweede optie is geschikter voor een koel- of vrieshuis, omdat de magazijnmedewerkers dan hun handen vrij hebben.

|

Magazijn voor een productie- en distributiebedrijf van voorgebakken brood, diepgevroren deegwaren en gebak

Magazijn voor een onderneming in de levensmiddelenindustrie

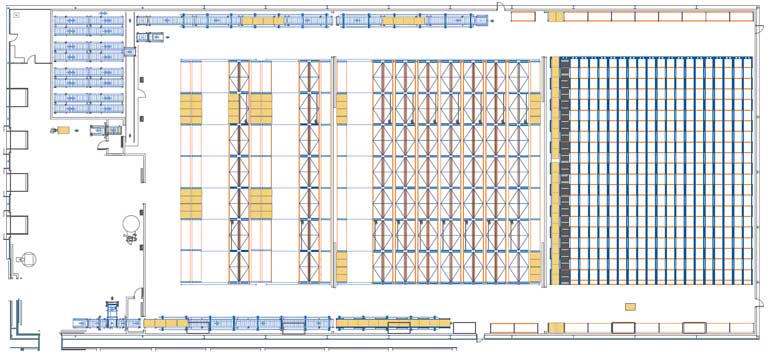

| Voorbeeld 5. Palletisering en orderpicking |

|

In dit automatische magazijn voor pallets, met vier magazijnkranen, worden voornamelijk de buffervoorraden van volumineuzeproducten met een gemiddelde omloopsnelheid opgeslagen. Hiernaast bevindt zich een entresol- of tussenvloer met transportbanen en picklocaties om de bestellingen direct klaar te zetten op pallets. De magazijnmedewerker beschikt over hulpmiddelen, vooral IT-middelen en streepjescode scanners die het orderpicken en het aanvullen van de Miniload gemakkelijker maken. In een magazijn voor gepalletiseerde goederen worden producten met een lage omloopsnelheid van gemiddelde grootte en/of onregelmatige afmetingen opgeslagen. De orderpicking vanaf de stellingen gebeurt door middel van orderpicktrucks of tri-directionele heftrucks voor de hogere niveaus. In de inrij- of doorrijstellingen worden consumptiegoederen opgeslagen, die over het algemeen per complete pallet worden aangeleverd. Voor de afhandeling worden reachtrucks gebruikt. In het automatische magazijn voor magazijnbakken, met negen Miniload magazijnkranen, worden kleine en middelgrote producten opgeslagen. Drie niveaus met transportbanen leiden naar de picklocaties. Op het onderste niveau worden de magazijnbakken vanaf de voorkant van de Miniload naar de verschillende picklocaties of naar de aanvulzone vervoert. Het middelste niveau wordt gebruikt voor het retourneren van de magazijnbakken naar de opslagkanalen en voor de inslag van nieuwe bakken. Vanaf het bovenste niveau worden de magazijnbakken met de klaargezette bestellingen naar de sorteerder verzonden voor classificatie. De verdeling in drie niveaus voorkomt interferenties en zorgt voor een vlotte doorstroming van de magazijnbakken. De picklocaties hebben een ergonomisch ontwerp om het klaarzetten van bestellingen te vergemakkelijken en stilstand te voorkomen. Verticale opslag wordt voor kleine, delicate of hoogwaardige producten gebruikt. In het onderste gedeelte staan de transportbanen door middel van liften in verbinding met het bovenste gedeelte, waardoor de volgende handelingen kunnen worden uitgevoerd:

Het circuit van de twee niveaus met rollen- en transportbanen verbindt de twee automatische magazijnen en zorgt bovendien voor het transport van de klaargezette bestellingen naar de sorteerder voor classificatie. De bestellingen afkomstig van de sorteerder, worden direct, tezamen met de klaargezette bestellingen afkomstig uit de conventionele opslag en de volledige pallets uit het automatische magazijn, geconsolideerd en in de kanalen geplaatst bij de laadperrons. Voor het afhandelen van de pallets in de ontvangst- en verzendzone worden elektrische heftrucks en pompwagens gebruikt. |